W jaki sposób doszło do potężnego wybuchu we włoskim zakładzie produkującym mąkę, w którym zginęło 5 osób, a budynek został zniszczony? Poniżej przedstawiamy rekonstrukcję zdarzeń, które doprowadziły do tej tragedii.

Fabryka była zorganizowana w starym, czteropiętrowym budynku. Wybuch nastąpił tuż po załadowaniu cysterny mąką, która miała być dostarczona do klientów. Ponieważ ciężarówka została zapełniona z niewielkim nadmiarem, część produktu, poprzez układ transportu pneumatycznego wysłano z powrotem do jednego z silosów. To właśnie w momencie tej operacji nastąpiła silna eksplozja.

Przyczyny wybuchu mąki oraz dynamikę jego rozwoju można było ustalić na bazie analizy zebranych dowodów, zeznań świadków, a także badania powstałych szczątków. Podstawową przyczyną wybuchu było wyładowanie elektrostatyczne, które wystąpiło wewnątrz rurociągu. Iskra powstała na połączeniu gumowego węża ze stalową rurą. O takim przebiegu zdarzeń świadczą ślady deformacji, powstałe na skutek nadciśnienia, jakie powstało we wnętrzu rurociągu. Potwierdzają to także obliczenia wzrostu ciśnienia wewnątrz rurociągu wg normy EN 14491.

Wybuch przeniósł się do silosu z mąką, a następnie przez podnośnik kubełkowy na cały budynek, co doprowadziło do powstania wielu wybuchów wtórnych.

Rys. 1: Miejsce pierwszego wybuchu

Opis zakładu

Młyn Cordero, w którym w 2007 r. doszło do tragicznego wybuchu mąki, zlokalizowany był w murowanym budynku, składającym się z czterech pięter oraz piwnicy; magazyn produktów oraz biura mieściły się w nowszej trzypiętrowej konstrukcji.

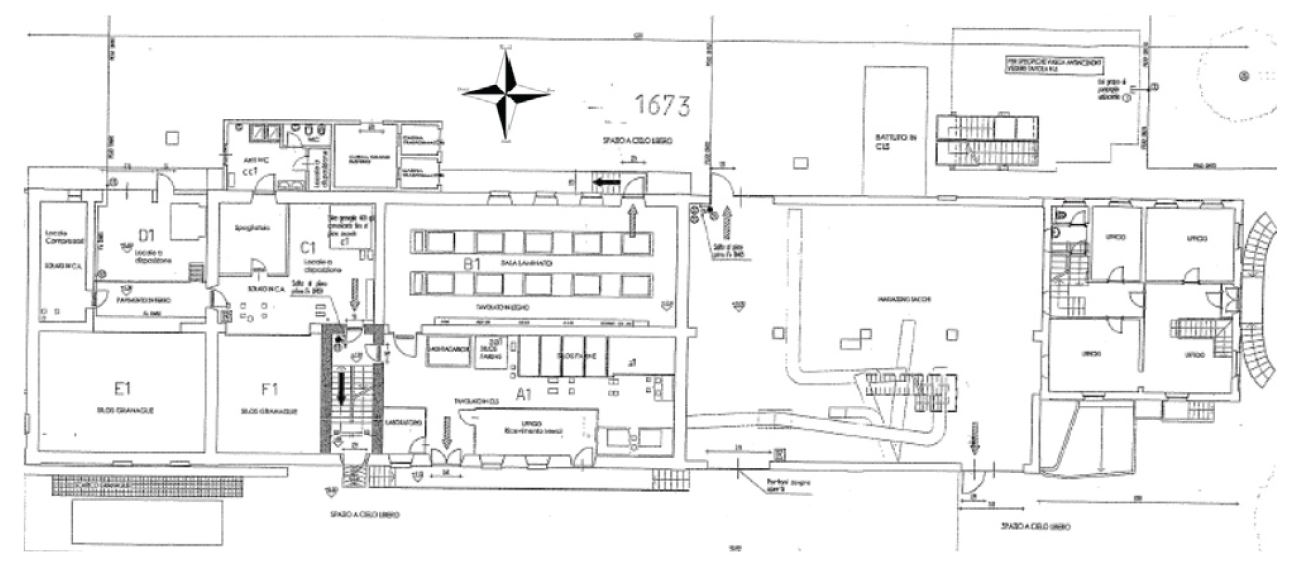

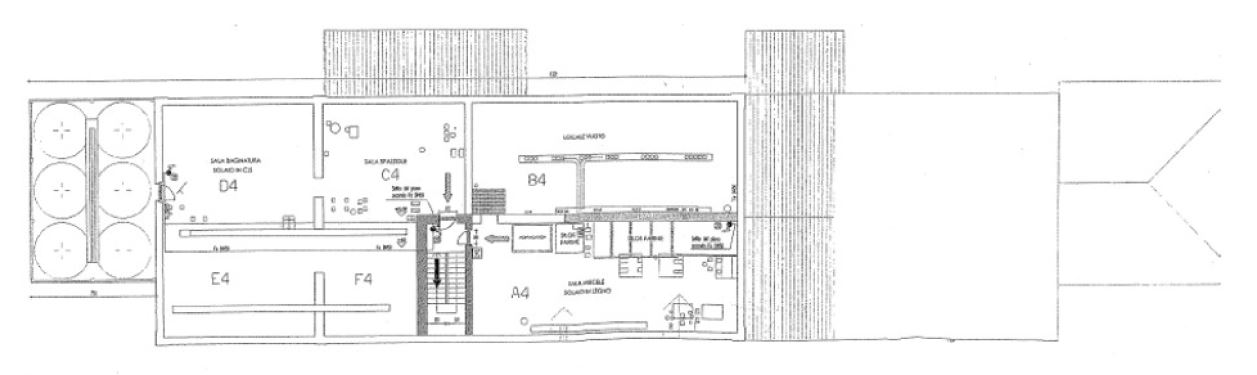

Główny budynek stanowiący podstawowy obszar produkcyjny składał się z czterech sekcji oddzielonych grubymi ścianami z cegły. W budynku znajdowały się także winda oraz wewnętrzna klatka schodowa. Część produkcyjna zlokalizowana była pomieszczeniach „B”, podczas gdy pomieszczenia „A” wykorzystywano jako magazyn gotowej mąki oraz do przygotowania pszenicy do mielenia. Układ opisanych pomieszczeń znajduje się na rysunkach 1 i 2, które przedstawiają parter i najwyższe piętro budynku głównego.

Rys. 2: Plan parteru

Rys. 3: Plan najwyższego piętra

Proces produkcji

Pszenica była pobierana ze zbiorników zlokalizowanych obok głównego budynku, a następnie transportowana przenośnikiem kubełkowym do wstępnego czyszczenia.

Następnie trafiała do zbiorników pośrednich, skąd ponownie była transportowana poprzez układ podajników ślimakowych do metalowych zbiorników na drugim piętrze, gdzie ją ważono, a następnie transportowano do układu mielenia i separacji w obszarze B1. Zboże było kilkukrotnie przepuszczane przez młyn i siewnik, aż do uzyskania mąki. Gotowy produkt transportowano podnośnikami kubełkowymi oraz podajnikami ślimakowymi do magazynów znajdujących się w obszarze A. Stąd mąka była ponownie transportowana poprzez podnośniki kubełkowe, oraz przenośniki ślimakowe, aby ostatecznie w sposób grawitacyjny trafić do autocysterny. Z kolei do rozładunku cystern stosowano układ transportu pneumatycznego, który składał się z kompresora zabudowanego na cysternie oraz gumowego węża podłączanego do stalowego rurociągu znajdującego się w przestrzeni A1. Wspominany rurociąg przechodził przez wszystkie kondygnacje, począwszy od piwnicy zlokalizowanej w przestrzeni A0 aż do magazynu mąki znajdującego się na czwartym piętrze (A4). Składał się on z kilku odnóg oraz zaworów rozdzielczych, które pozwalały dystrybuować mąkę do różnych magazynów.

Dochodzenie i zbieranie dowodów

Z uwagi na to, że w wybuchu mąki śmierć poniosło aż 5 osób, prowadzone było przez prokuraturę śledztwo, a następnie odbył się proces sądowy. Pomimo że zarówno prokurator, jak i obrona natychmiast po wypadku wystąpili o powołanie biegłego eksperta technicznego, został on oficjalnie poproszony o przeprowadzenie ekspertyzy dopiero rok po tej tragedii. Było to spore utrudnienie, gdyż czas zrobił swoje. Delikatny charakter materiału dowodowego sprawił, że przestał być on reprezentatywny. Z tego względu eksperci musieli posłużyć się materiałem z pierwszego dochodzenia technicznego, którym były głównie zdjęcia. Udało się natomiast wykonać kilka badań na miejscu zdarzenia. Łącznie przeprowadzono:

- badanie terenowe,

- rozmowy ze świadkami,

- analizę dokumentacji.

Jak się okazało jedynymi reprezentatywnymi dowodami, które można było uznać za istotne dla śledztwa, były pozostałości rur i maszyn, a także wcześniejsze raporty techniczne i zdjęcia. Budynek oraz pobliski teren, ze względów bezpieczeństwa uległ w tym czasie istotnym zmianom, przez co wiele dowodów było już niedostępnych.

Fot. 1: Uszkodzenia budynku głównego. a) strona południowa b) strona północna

Wybuch mąki — skala zniszczeń

Eksplozja spowodowała znaczne zniszczenie głównego budynku młyna. Całkowitemu zawaleniu na wszystkich kondygnacjach uległy miejsca oznaczone na planie literami A i B. Pozostałe obszary budynku uległy lekkim, lub znikomym uszkodzeniom.

Kondygnacje oznaczone literą B zawaliły się do piwnicy, przygniatając całe wyposażenie: odsiewacze, młyny, cyklony, ślimaki czy podnośniki kubełkowe. Nie zostały one jednak objęte pożarem, gdyż większość z nich wciąż posiadała oryginalne malowanie.

Zawaleniu uległa także północna ściana budynku. Z kolei ściany wewnętrzne uległy uszkodzeniom, lecz nie zostały zburzone. Podobnie stało się ze schodami wewnętrznymi, które, choć pozostały na swoim miejscu, to groziły zawaleniem.

Tak jak piwnica w obszarach B0 uległa zawaleniu, tak w pomieszczeniach A0 ciśnienie wywołane wybuchem uszkodziło sufit, jednak nie zawaliło go. Ślady na wyposażeniu oraz ścianach w obszarze piwnicy A0 pokazały skalę pożaru, który zajął całą tę powierzchnię i trwał bardzo długo. Nie stwierdzono tam jednak zniszczeń urządzeń spowodowanych nadciśnieniem, co może świadczyć, że wybuch nie przedostał się do ich wnętrza lub był na tyle słaby, że nie zdołał wyraźnie uszkodzić ich konstrukcji.

Ciśnienie wywołane eksplozją zniszczyło natomiast parter obszaru A1 wraz z całym podnośnikiem kubełkowym. To właśnie ciśnienie przechodzące do wyższych pięter przez ten podnośnik, spowodowało poważne uszkodzenia całej południowej strony budynku. Całkowitemu zniszczeniu uległy ściany i sufity na środkowych piętrach, a także górna część podnośnika.

Najbardziej interesujące dowody z punktu widzenia poszukiwania źródła wybuchu, pojawiły się podczas analizy stanu rury, która służyła do rozładunku mąki z ciężarówek. Część tej instalacji znajdowała się nadal w pierwotnym położeniu, natomiast pozostałe elementy udało się wydobyć z gruzu. Jak się okazało, kołnierze przyłączeniowe posiadały typowe odkształcenia spowodowane bardzo wysokim ciśnieniem wewnątrz rurociągu, co doprowadziło do powstania naprężeń znacznie przekraczających granicę sprężystości metalowych rur i kołnierzy.

Fot. 2: Cysterna po wybuchu

Hierarchia i dynamika zdarzeń

Pierwotna eksplozja spowodowała złożoną sekwencję wtórnych wybuchów mąki. Tragedia rozpoczęła się od dość typowego zadania, jakim jest napełnienie autocysterny, celem transportu mąki do klienta. Działanie to było wykonywane z wykorzystaniem podnośników kubełkowych i podajników ślimakowych, a następnie grawitacyjnego opadania mąki do cysterny. Okazało się jednak, że ciężarówka została zapełniona z nadwyżką, którą trzeba było z powrotem odesłać do silosu. Służył do tego układ transportu pneumatycznego, do którego, poprzez gumowy wąż, podłączana była cysterna. Mieliśmy zatem do czynienia z dwoma przewodzącymi elementami, które oddzielał od siebie izolator w postaci sześciometrowego, gumowego węża. Co bardzo ważne cysterna, w przeciwieństwie do stalowych rur układu pneumatycznego, nie była uziemiona. Powstał zatem układ elementów o różnych potencjałach elektrostatycznych.

Całość operacji powrotnego przenoszenia mąki z cysterny do magazynów była realizowana przy niskim przepływie mąki, o czym świadczył stopień otwarcia zaworu. Tym samym stężenie mąki w kanale mogło znajdować się w granicach dolnej i górnej granicy wybuchowości.

Transport pneumatyczny zawsze generuje ładunki elektrostatyczne, które mogą być uwalniane w postaci iskier. Z tego względu tak ważne jest uziemienie instalacji, które w tym wypadku było tylko częściowe. W efekcie tarcia transportowanej mąki na powierzchni gumowego węża doszło do akumulacji ładunku elektrostatycznego, który miejscu łączenia się z metalowym rurociągiem wytworzył iskrę. Spowodowało to wewnątrz rurociągu pierwszy wybuch. Ciśnienie i płomień zaczęły się szybko roznosić wzdłuż kanału, gwałtownie przybierając na sile. W efekcie doszło deformacji kołnierzy łączących stalowe odcinki rurociągu (fotografia nr 3) i przebicia się ciśnienia oraz płomienia do pomieszczeń obszaru A na trzech kondygnacjach. W rezultacie miała miejsce seria wybuchów wtórnych.

Front płomienia dotarł rurociągiem do drewnianego silosu, gdzie właśnie transportowano mąkę z cysterny. Opadająca na dno mąka generowała duże ilości zawieszonego pyłu, który stanowił paliwo potężnego wybuchu wtórnego. Wywołany w ten sposób pożar, zniszczył pozostałe drewnie silosy. To jednak nie był koniec zniszczeń.

Wtórny wybuch mąki i związany z nim gwałtowny wzrost ciśnienia w górnej części budynku, spowodował zawalenie się tych pomieszczeń wraz z dachem oraz rozrzut szczątków na duże odległości. Stwierdzono, że wybuch w tej części budynku przenosił się z pomieszczenia A poprzez drzwi do pomieszczenia B oraz przestrzeni magazynowej.

Co ważne wybuch z górnej części budynku poprzez podnośnik kubełkowy dotarł, aż do piwnicy, gdzie spowodował wspomniane wcześniej już zniszczenia w przestrzeniach A i B.

Przenoszone wraz z ciśnieniem płomienie spowodowały rozległy pożar. Spaleniu uległa większość znajdujących się tam elementów, w tym konstrukcje, sprzęt, a nawet mąka, która była zgromadzona w magazynie worków.

Fot. 3: Kołnierze rury odprowadzającej mąkę

Wnioski i lekcje wyciągnięte ze zdarzenia

Zniszczenie młynu Cordero rozpoczęło się od wybuchu wywołanego w rurociągu pneumatycznym, transportującym mąkę z cysterny do silosów. Całość procesu nie była odpowiednio uziemiona, dlatego też na powierzchni gumowego węża nagromadził się ładunek elektryczny, który uwolniony w formie iskry doprowadził do pierwszego z serii wybuchów. Do wspomnianego wyładowania doszło pomiędzy gumowym wężem a uziemionym, metalowym rurociągiem.

Urządzenia funkcjonujące na terenie zakładu nie były wyposażone w systemy odsprzęgania i tłumienia wybuchu (choć były one wymienione w dokumencie oceny ryzyka), dlatego też fala ciśnienia oraz płomienia rozchodziła się po terenie zakładu bardzo gwałtownie, powodując wybuchy wtórne, rozległy pożar i zawalenie się dużej części budynku.

Szczególną uwagę należy zwrócić na cysternę oraz podnośnik kubełkowy, poprzez który wybuch propagował na kolejne kondygnacje budynku – w pierwszym przypadku brakowało systemu uziemiającego natomiast w drugim wspomnianych zabezpieczeń przeciwwybuchowych. Zastosowanie wspomnianych rozwiązań z pewnością byłoby niewystarczające w obliczu wymogów dyrektywy ATEX, ale mogłyby znacząco ograniczyć skalę tragedii lub całkowicie przed nią uchronić.

W rezultacie opisanego zdarzenia osób poniosło śmierć, a znaczna część budynku oraz urządzeń uległa zniszczeniu.

Zdjęcia: www.aidic.it/cet